聚甲基丙烯酸甲酯(PMMA)挤出透镜技术概述

在光学与工业制造领域,聚甲基丙烯酸甲酯(PMMA)挤出透镜作为一种关键的光学元件,凭借其独特的材料特性与*的成型工艺,广泛应用于照明、显示、传感及各类消费电子产品中。PMMA,常被称为亚克力或有机玻璃,是一种非晶态热塑性聚合物。其光学性能尤为突出,透光率可达92%以上,媲美无机玻璃,同时具备较低的双折射率和优异的耐候性,能够长期在户外环境中保持透明度与色彩稳定性。这些特性使其成为许多光学系统设计中玻璃的理想替代品,尤其在需要轻量化、抗冲击及复杂形状的场合。

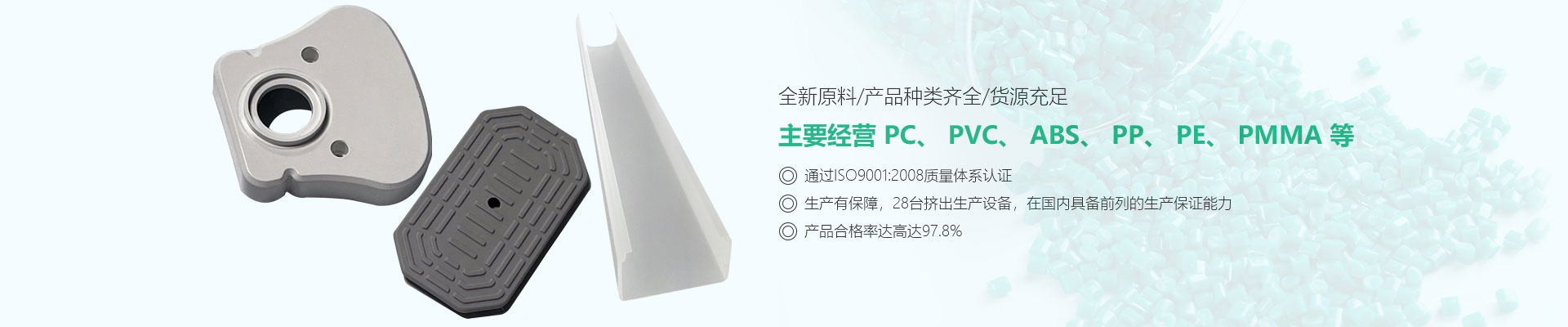

挤出成型是制造PMMA透镜的核心工艺之一。该过程首先将PMMA原料(通常是颗粒状或粉状)送入挤出机。在挤出机筒内,原料通过电加热和螺杆剪切作用被加热、熔融、塑化,并转化为均匀的粘流体。随后,熔体在螺杆的持续推动下,被迫通过一个特制的模具口模。这个模具的口型经过精密设计,其轮廓直接决定了挤出成型后透镜产品的初步截面形状与光学结构。熔融的PMMA从口模中连续挤出,形成所需的带状或棒状型坯。紧接着,型坯进入校准与冷却定型阶段,通常通过冷却水槽或采用真空定型装置,使其温度降至玻璃化转变温度以下,从而固化并固定*终的尺寸与形状。*后,经牵引装置拉出,并按所需长度进行切割,得到连续的

PMMA挤出透镜半成品。

PMMA挤出透镜的制造技术具有显著优势。首先是生产效率高,挤出过程是连续的,适合大规模、长尺寸的批量生产,能有效降低单位成本。其次,设计灵活性好,通过更换模具可以相对便捷地生产出不同截面、不同光学要求的透镜,例如菲涅尔透镜、光波导板或简单的准直透镜。然而,该技术也面临一些挑战。在挤出过程中,熔体流动的不均匀、冷却速率控制不当或内应力释放不充分,都可能导致产品出现翘曲、缩痕或光学畸变。此外,PMMA材料的硬度较低,表面易被划伤,且其耐热性有限(热变形温度约90-100°C),这在一定程度上限制了其在高温环境下的应用。

为了优化PMMA挤出透镜的质量,工艺控制至关重要。需要*调控挤出机各区的温度、螺杆转速、背压以及冷却系统的参数。模具的设计与加工精度更是直接影响光学性能的核心,往往需要借助*的光学模拟软件进行流道与模唇的优化。原材料的选择也不容忽视,高纯度的光学级PMMA颗粒能有效减少内部缺陷,如气泡和杂质。

综上所述,PMMA挤出透镜技术融合了高分子材料科学与精密制造工程,它提供了一种经济且灵活的光学元件解决方案。随着对光学性能要求的不断提高和工艺控制技术的持续进步,PMMA挤出透镜必将在更广泛的光电应用中发挥关键作用。

PMMA挤出透镜 光学制造